Технологический процесс СКРМ (сварка контактных рельсов метро)

Процесс СКРМ применяется для термитной сварки стальных контактных рельсов метрополитена, изготавливаемых по ТУ 14-2-788-88 или ТУ У 27.1-19305558-003:2009 и являющихся типовым решением для большинства метрополитенов.

Контактный рельс метрополитена (или третий рельс) предназначен для решения специфической задачи передачи электроэнергии от тяговых подстанций к движущимся вагонам метрополитена. Поэтому его профиль не похож на все другие, изготавливаются контактные рельсы из специальной электропроводной стали и монтируются в пути на кронштейнах головкой вниз. Эти особенности конструкции и назначение рельса определяют отличия специально разработанного процесса СКРМ термитной сварки контактного рельса метрополитена от других технологических процессов.

С точки зрения места и условий выполнения работ процесс СКРМ является универсальным – сварка контактного рельса возможна как в действующем пути (на уже подвешенных на кронштейнах рельсах), так и на строящихся участках (когда рельсы разложены на земле). В целом последовательность операций при использовании технологии СКРМ такая же, как и для других процессов, но с учетом следующих особенностей :

- сварка контактного рельса происходит в его рабочем положении, т.е. головкой вниз;

- процесс выравнивания и фиксации концов рельсов на период проведения сварки происходит в специальном универсальном кондукторе;

- для сварки используются специальные формы и термитная смесь, рецептура которой подобрана так, чтобы свойства металла термитного шва были бы максимально приближены к свойствам стали контактного рельса;

Последовательность основных операций процесса СКРМ следующая:

| 1. Подготовка зазора и рельсов к сварке При работе в действующем пути: удаляется защитный кожух, со стыка снимаются накладки, отрезаются приваренные электросоединители, а рельсы в зоне стыка очищаются от грязи и ржавчины. Конец одного из рельсов отрезается рельсорезом абразивно-отрезным диском так, чтобы величина сварочного зазора составила 24- 26 мм. При работах на строящихся участках куски рельсов раскладываются головкой вниз по ровной поверхности в одну нитку. |

| 2. Установка кондуктора и выравнивание концов рельсов Концы рельсов зажимаются в специальном кондукторе, который позволяет автоматически выровнять их в двух плоскостях и неподвижно зафиксировать на период проведения сварочных работ. Выравнивание рельсов в кондукторе происходит по головке (снизу), что минимизирует последующий объем шлифовки. |

| 3. Установка литейных форм и тигля На рельсе закрепляется специальное зажимное приспособление, литейные формы устанавливаются в металлические формодержатели и с помощью кронштейнов фиксируются на зазоре. По контуру рельса формы затем уплотняются раствором из огнеупорного песка, а по бокам формодержателей навешиваются чашки для сбора шлака. Сверху форм на поворотном кронштейне устанавливается одноразовый Евро-тигель. |

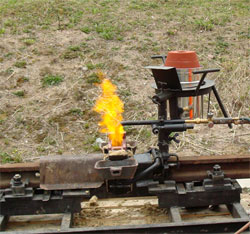

| 4. Предварительный подогрев Предварительный подогрев концов рельсов до температуры 900-1000 °С проводится пропан-кислородной смесью с помощью специальной горелки перед началом термитной реакции. При этом время подогрева составляет примерно 6-8 минут и зависит от степени нагрева рельса, который контролируется сварщиком визуально по цвету свечения металла торцов рельсов. Прогрев должен быть равномерным по всему сечению рельсов. |

| 5. Термитная реакция и заливка форм Немедленно после окончания подогрева горелка вынимается из формы и термитная смесь поджигается при помощи специального запала. После завершения термитной реакции (через 20-25 секунд) на дне тигля автоматически открывается тигельная пробка и происходит выпуск жидкой термитной стали в литейную форму. В процессе заливки расплавленной термитной стали в зазор концы рельсов проплавляются и таким образом свариваются. |

| 6. Снятие грата После окончания заливки сталь в форме выдерживается в течение 3,5…4 минуты для полного завершения процесса кристаллизации. По окончании указанного времени снимаются формодержатели, зажимное приспособление, удаляется верх форм, а грат срезается по поверхности качения головки рельса и боковой грани при помощи гратоснимателя с комплектом специальных ножей. |

| 7. Шлифовка стыка. Шлифовка стыка выполняется шлифовальной машиной в два приема:

|

Применение процесса СКРМ термитной сварки контактного рельса метрополитена является полноценной альтернативой традиционному способу электроконтактной сварки, и по сравнению с ним обладает рядом достоинств, т.к. при эквивалентном техническом результате позволяет эффективно решать задачи оптимизации целого ряда работ при строительстве и эксплуатации. Преимущества технологии СКРМ термитной сварки по сравнению с электроконтактным способом следующие :

- на участках нового строительства сварку плетей контактного рельса можно достаточно просто организовать в пути на местах практически в любой подходящий для этих работ момент времени;

- нет необходимости планировать достаточно сложную и затратную доставку длинных плетей по существующим путям и привязываться к рельсосварочному предприятию, которое в силу своей стационарности как правило находится на достаточном удалении от места строительства;

- возможность сваривать плети любой длины и устранять существующие болтовые соединения, что сокращает потери электроэнергии и повышает эффективность системы тягового электроснабжения;

- возможность сварки стыков в действующем пути при ремонте или замене отдельных кусков контактного рельса.